V minulém vydání Dřevařského magazínu jsme představili první část našeho malého ohlédnutí za veletrhem LIGNA z hlediska vizí a reálných plánů některých vystavovatelů, jak by se v blízké budoucnosti měl podle nich vyvíjet proces digitalizace, automatizace a robotizace v segmentu malých a středních firem. V tomto vydání představujeme ukázku konkrétního řešení „chytré továrny“, a také jeden příklad digitální komunikace mezi stroji a nástroji.

Chytrá a lidská továrna

Pod označením „Smart & Human Factory“ (chytrá a lidská továrna) představila svoji vizi továrny budoucnosti pro nábytkářský průmysl společnost SCM. Šlo o systém automatizovaných, modulárních a snadno konfigurovatelných flexibilních buněk s integrovanými kloubovými a spolupracujícími průmyslovými roboty a inteligentními automatickými vozíky, které lze programovat podle výrobního závodu, schopnosti pohybu a práce společně s obsluhou při zajištění naprosté bezpečnosti. Nová digitální a inteligentní továrna, která je však stále uživatelsky přívětivá, je navržená tak, aby vyhověla výzvám tzv. customizace1 v hromadné výrobě ještě efektivněji a rychleji. Nejmodernější buňky mohou být klienty sestaveny tak, jak si přejí uspokojit své značně rozdílné potřeby výroby.

Systém představený na Ligně byl pouze jedním příkladem mnoha různých konfigurací, které „Smart & Human Factory“ dokáže přizpůsobit specifikacím a různým požadavkům každé společnosti, přičemž vždy rychle vyřizuje všechny objednávky přicházející z trhu, personalizuje je podle požadavků a současně omezuje problémy, které mohou nastat v logistice na úrovni hromadné zakázkové výroby. Konkrétně: 500 individuálních nábytkových jednotek (kusů) lze vyrobit za jednu směnu se dvěma obsluhujícími pracovníky (operátory), jedním vedoucím a na 600 metrech čtverečních pracovní plochy, přičemž vyšší výrobní kapacity – až do 800 výrobků na směnu – lze dosáhnout pouze změnou konfigurace strojů. A investice může být prováděna postupně v systému „step-by-step“ s ohledem na vývoj trhu.

Další výhodou konceptu „Smart & Human Factory“ je to, že ho lze rozšířit pro výrobu kompletního nábytku – koupelny, kuchyně, obývací pokoje, ložnice – v rámci stejné výrobní jednotky pomocí řady kombinací mezi trasami přepravních vozíků a flexibilními výrobními buňkami.

Návštěvníci stánku SCM měli možnost vidět výrobu různých typů skříní, a to prostřednictvím procesu, jehož cílem byla co největší optimalizace řezání, olepování a vrtání plošných dílců, jako by to byla standardní hromadná výroba (aby se snížilo množství zmetků, zbytků a změn nastavení strojů při změně objednávek), a na konci procesu znovuvytvoření objednávek a přesunutí individuálních (customizovaných) zakázek do této fáze.

V takovém systému je obsluha zbavena opakovaných pracovních úkonů s nízkou přidanou hodnotou, a to díky použití průmyslových antropomorfních robotů a za pomoci robotů v konečných fázích procesu (montáž, aplikace kování, nanášení lepidla a povrchové úpravy) při naprosté bezpečnosti a bez nutnosti instalace ochranných bariér. Výrobní logistika je navíc díky inteligentním autonomním vozíkům AMR (Autonomous Mobile Robot) vysoce flexibilní. Celý systém je řízen a optimalizován aktivním dohlížecím softwarem pro sledování stavu každého zpracovávaného produktu od začátku do konce procesu. Vše je propojeno spojovacím systémem IoT (Internet of Things – internet věcí), který shromažďuje a analyzuje data z jednotlivých technologií, což na jedné straně zajišťuje plnou kontrolu výrobního toku a na druhé straně implementaci inteligentních a prediktivních modelů údržby.

Výrobní proces začíná přípravou výroby v oblasti softwarových a digitálních služeb, která generuje, stejně jako skutečná projekční kancelář, všechny podrobnosti o vyráběné skříni. Rovněž řídí prodej a akvizici zakázky a generuje data a strojové programy pro výrobu.

Proces obrábění začíná v oblasti dělení plošného materiálu, kde jsou panely, uložené ve vysoce výkonném automatickém skladu, nakládány na formátovací stroje (nedílná součást skladu) – nářezové centrum pro rychlé a výkonné řezání a nestingové 5osé CNC obráběcí centrum pro výkonné operace typu „all-in-one“.

Nařezané a obráběcím centrem opracované dílce jsou antropomorfním robotem naloženy na AMR vozík a převezeny na další pracoviště – olepování hran. Tato buňka, uzpůsobená pro „kusovou výrobu sériovým způsobem“, je tvořena high-tech olepovačkou hran s novým zpětným mostovým dopravníkem pro automatický návrat dílců.

Po olepení převeze AMR vozík dílce na pracoviště vrtání a kolíkování. Zde jsou na jediném CNC obráběcím centru nejen vyvrtány, ale taktéž opatřeny kolíky pomocí nové dvojité kolíkovací jednotky s variabilní osou, která může být upravena na základě vzdálenosti mezi otvory.

Jakmile je proces obrábění dokončen, jsou dílce dopraveny na válečkovém dopravníku směrem ke kloubovému robotu, který je na základě pokynům z dohledového a řídicího softwaru seskládá do souborů připravených pro montáž dle jednotlivých objednávek.

Další AMR vozík pak převeze soubory dílců směrem k montážní oblasti, kde obsluze pomáhají tři „koboti“ (kolaborativní roboti) při aplikaci kování a komponentů a při nanášení lepidla na dílce. Tento proces končí průchodem předmontované skříňky korpusovým lisem, kde je dosaženo přesné finální montáže nábytku. Hotový produkt je poté převezen dalším AMR vozíkem do skladu.

Aplikace pro digitální frézovací nástroje

Na aktuální vývoj v oblasti „Průmysl 4.0“ reagují také výrobci dřevoobráběcích nástrojů. S digitalizací a automatizací výroby totiž nesouvisí jen nutnost komunikace mezi stroji a obráběným materiálem. Do komunikační sítě je nutné zahrnout i obráběcí nástroje. Ty jsou pro tyto účely opatřeny komunikačními čipy, pomocí kterých si přes datová úložiště vyměňují informace a optimalizují výrobní procesy.

Firma LEITZ na veletrhu LIGNA 2019 představila rozšíření svých servisních aktivit (ostření, údržba a opravy nástrojů) o tzv. „Digitální servis nástrojů“ prezentovaný demoverzí elektronické aplikace LeitzXpert App, kterou bude možné nainstalovat do všech typů elektronických zařízení (PC, tablet, smartphone) z webového rozhraní nebo obchodů pro platformy iOS a Android.

Aplikace umožní jasnou identifikaci nástrojů načtením RFID čipu nebo Data Matrix kódu anebo ručním zadáním výrobního čísla nástroje. Poté se uživateli zobrazí podrobný popis nástroje s jeho rozměry a obrázkem včetně možnosti 3D náhledu. Uživatel má dále možnost si z cloudu stáhnout technický výkres nástroje nebo data kontury frézovaného profilu, a to v různých formátech (PDF, DXF, XML). Tato data lze přeposlat do stroje a na jejich základě dojde k automatickému nastavení příslušných parametrů (přepočet souřadnic pro nastavení polohy nástroje vůči obráběnému materiálu, nastavení otáček a posuvu). Pokud je aplikace již instalovaná v obráběcím stroji, pak všechny tyto procesy probíhají bez zásahu člověka. Nutnou samozřejmostí je, že údaje nástroje uložené v cloudu se budou po každém ostření v servisu LEITZ aktualizovat.

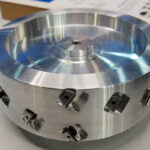

Od konce letošního roku začne LEITZ postupně vyrábět nástroje, které budou vždy označeny trojím způsobem: RFID čipem, QR kódem a jedinečným výrobním číslem. Jako první je bude obsahovat nová generace kompaktních roztřískovačů DT Premium, následovat pak budou DP-frézovací hlavy do olepovaček a ostatní nástroje s diamantovými břity. Proces rozšiřování digitálních frézovacích nástrojů bude koordinován s rozšířením CNC strojů, které budou obsahovat čtečku RFID čipu.

Autor: Radomír Čapka

Kontakt: radomir.capka@gmail.com

Foto: autor