Svařování dřeva není žádnou novinkou. Zhruba před 15 lety byly v zahraničním odborném tisku publikovány první informace o výsledcích výzkumu týkajícího se nového způsobu spojování dřeva bez použití lepidel či jiných chemických pojiv metodou frikčního svařování. Přesto tato metoda musela čekat více než deset let, než se ji podařilo uvést do praxe v podobě komerčně využitelné technologie.

První laboratorní metody svařování dřeva

Výzkumem svařování dřeva se na počátku minulého desetiletí zabývali vědci z několika univerzit a specializovaných laboratoří ve Francii a Švýcarsku. Na základě jejich výzkumů a mnoha provedených testů byly představeny dva různé principy:

• lineární vibrační svařování rovných ploch

• vysokorychlostní rotační svařování dřevěnými spojovacími kolíky

Oba principy byly založeny na tání amorfních mezibuněčných materiálů ve dřevě (zejména ligninu) vlivem vysoké teploty kolem 320 °C, dosažené třením během extrémně krátkého času (asi 3 sekundy), a jejich následném zchladnutí.

Vibrační svařování

U vibrační metody byla vysoká teplota na styčných plochách, potřebná k roztavení ligninu, generována přitlačením dvou spojovaných rovných ploch k sobě pod tlakem okolo 1,3–1,4 MPa za současné rychlé vibrace se zdvihem 3 mm a frekvencí 100 Hz (100 kmitů/s). Po docílení požadované teploty, kdy došlo nejen k roztavení potřebných složek, ale také k částečnému uvolnění dlouhých buněk dřeva a dřevních vláken, byly vibrace zastaveny a oba dílce byly přidrženy po dobu asi 5 sekund přitlačené k sobě. Spojením částečně uvolněných vláken s roztaveným ligninem došlo v místě spoje k vytvoření trvale pevné struktury s vyšší hustotou, než má okolní dřevo. Tato metoda ale měla i poněkud negativní průvodní jev. Vlivem vysoké teploty totiž současně došlo k barevné změně (ztmavnutí) materiálu v oblasti svařené spáry, což by u některých aplikací mohlo narušovat estetický vzhled výrobku.

S uplatněním vibračního svařování se proto počítalo zejména ve výrobních oblastech využívajících princip vrstveného dřeva, jako jsou lepené hranoly, parkety atd. Překážkou ale byly poměrně vysoké technologické náklady. Autoři projektu tehdy uváděli, že cena speciálního strojního zařízení, vycházejícího principiálně z technologie používané k témuž účelu v kovoprůmyslu, se pohybovala kolem 250–300 tis. EUR a navíc tehdy uměla spojovat pouze dílce s délkou kolem 1 metru.

Rotační svařování

Metoda rotačního svařování dřevěnými kolíky, založená na stejném principu tání a následného ztuhnutí amorfních složek dřeva, byla z tohoto pohledu výrazně levnější a mohla být prováděna na běžné stacionární vrtačce nebo i ruční vrtačkou kýmkoliv, kdo má dostatek fyzické síly. Její využití se předpokládalo např. v nábytkářské výrobě při konstrukčním spojování nábytkových dílů a komponentů z masivního dřeva tam, kde nevadí, že spojovací prvky jsou vidět, nebo kde dojde k jejich zamaskování následnou úpravou (např. kostry čalouněného nábytku, „neviditelné“ části konstrukcí aj.). Princip byl založen na aplikaci běžných spojovacích dřevěných kolíků kruhového průřezu rotačně-lineárním pohybem do otvorů s menším průměrem předvrtaných ve spojovaných dřevěných dílcích. V rámci výzkumu této metody proběhla celá řada zkoušek na pevnost a odolnost, při nichž byly používány bukové rýhované kolíky s průměrem 10 mm a délkou 80 mm, které byly zapouštěné do otvorů o průměru 8 mm. Byly aplikovány do vzorků z bukového, smrkového a borového dřeva s vlhkostí 8–12 % na stojanové vrtačce s otáčkami 1200 a 1600 ot./min.

Rotační svařování probíhalo tak, že rotující kolíky se tlakem vmáčkly do otvorů, přičemž celý proces „zavrtávání“ jednoho kolíku trval 2–3 sekundy. Vlivem vysoké teploty na jejich povrchu a na vnitřní ploše otvorů, způsobené třením, došlo k jejich „zapečení“ do materiálu, tedy k vytvoření sváru mezi oběma styčnými plochami. Touto metodou bylo možné spojovat nejen desky skládané plochami k sobě (s příčným průchodem kolíků) nebo plochami k bokům či čelům (s příčným a podélným průchodem kolíků), ale také např. dílce skládané boky k sobě do větších ploch (např. spárovky apod.). Za tímto účelem byl odzkoušen spoj nazvaný „cik-cak“, kdy byly kolíky aplikovány do otvorů, vyvrtaných střídavě šikmo pod úhlem 53° (vůči ploše) přes spojovou spáru z jedné desky do druhé.

Konstrukční spoje dřevěných dílů vytvořené metodou frikčního svařování vykazovaly podle provedených zkoušek podobné mechanické vlastnosti jako spoje lepené PVAc lepidly. Měly ale jedno výrazné omezení, a to možnost jejich použití jen pro interiérové prvky. Spoj, vytvořený pouze na bázi přírodních složek dřeva, prokázal nedostatečnou odolnost vůči vodě a nelze ho tedy použít u dřevěných konstrukcí trvale nebo dlouhodobě vystavených přímému působení povětrnostních vlivů. Tato metoda má i jednu trochu nepříjemnou vlastnost. Vlivem vysoké i když krátkodobě dosažené teploty, která se přibližuje bodu zápalnosti dřeva, dochází k jeho „pálení“ doprovázenému vznikem kouře a charakteristického zápachu. Proto pro dílenské práce bylo doporučováno použití účinného odsávání. Ovšem zápach spáleného dřeva si po určitou dobu udržuje i samotný výrobek.

Svařování dřeva dnes

Původní metody svařování dřeva se v praxi bohužel neprosadily. V roce 2016 se ale touto metodou začala zabývat rakouská firma zaměřená na vývoj a výrobu upevňovacích/spojovacích technologií ve spolupráci s několika německými vědeckými a výzkumnými instituty. Výsledky testování nové metody byly na začátku roku 2018 publikovány v odborném časopise European Journal of Wood and Wood Products. Předmětem výzkumu bylo ověření možnosti použít pro spojování dřeva dřevěné hřebíky. Vědci na základě mnoha praktických pokusů a měření dospěli k závěrům, které publikovali ve zmíněném časopise.

Měkká dřeva (s hustotou 350–500 kg/m3) mohou být spojována hřebíky z masivního dřeva s vysokou hustotou, jako je např. Santos Rosewood (Machaerium scleroxylon – Morado), nebo hřebíky z komprimovaného bukového dřeva nastřelením – například pomocí pneumatické pistole – bez předvrtání. Nastřelení rychlostí přibližně 30 m/s způsobuje tření mezi povrchem hřebíků a matricí měkkého dřeva a zahřívá styčné plochy na teploty, které jsou dostatečně vysoké, aby změkčily lignin. Opětovné ztuhnutí změkčeného ligninu způsobuje svařování dřeva, které zdvojnásobuje sílu v porovnání s dřevěnými hřebíky upevněnými bez svařování (např. jen zatlučené kladivem).

Technologii výše zmíněná rakouská firma odborné veřejnosti poprvé představila v roce 2017 na veletrhu BAU v Mnichově, ještě před jejím oficiálním uvedením na trh. Následovala prezentace na veletrhu LIGNA v Hannoveru a dalších mezinárodních výstavách v Evropě a v Americe, kde technologie získala i řadu prestižních ocenění, včetně ekologické ceny Green Product Award 2018 nebo Challengers Award 2018 na veletrhu IWF v Atlantě.

Princip spojování dřeva bez lepení a použití kovových prvků nachází své uplatnění zejména v oblasti výstavby ekologických dřevěných domů, např. při prefabrikaci stropních panelů z vrstveného dřeva, při výrobě stěn z masivního dřeva apod., kde eliminuje vznik tepelných mostů a nezanechávají stopy koroze.

Aktuálně je technologie nastřelovacích dřevěných hřebíků nabízena ve dvou variantách, a to pro manuální řemeslné použití a pro průmyslové použití.

V prvním případě se jedná o novou ruční pneumatickou nastřelovací pistoli (hřebíkovačku) uzpůsobenou pro použití dřevěných hřebíků z komprimovaného bukového dřeva s podélným rýhováním o průměru 4,7 a 5,3 mm a délce 45–90 mm. Hřebíky jsou uspořádány v plastovém stočeném pásu (návinu) s kapacitou 100 ks a uloženém v zásobníku hřebíkovačky. Na konci jsou opatřené špičkou a do spojovaného materiálu se aplikují stejně jako kovové hřebíky, tzn. napřímo bez předvrtávání. Předchozí typ hřebíkovačky, představený v roce 2017, používá dřevěné hřebíky o průměru 3,7 mm v délkách 50, 55 a 65 mm.

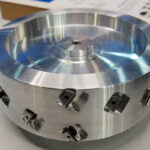

Pro průmyslové použití firma vyvinula pneumatickou nastřelovací hlavu se zásobníkem až na 4000 dřevěných hřebíků uspořádaných v plastovém návinu. Hlava může být součástí výrobních CNC technologií apod.

Autor: Radomír Čapka

Kontakt: radomir.capka@gmail.com

Foto: archiv autora