Výrobky ze dřeva se staly naší každodenní a neodmyslitelnou součástí, jako i používání různých strojů a strojních zařízení při jejich zhotovování. Přičemž jejich použitím jsme schopni dosáhnout zvýšení rychlosti jejich produkce, zlepšení přesnosti, kvality, účinnosti, snížení podílu náročné lidské práce a množství jiných výhod. Samozřejmě vše přináší i jisté nevýhody, které se snažíme eliminovat. Není tomu jinak ani při řezání pomocí kotouče, který je bezesporu nejčastěji používaným typem nástroje pro dělení dřeva a materiálů na bázi dřeva.

Pro praxi je nezbytné poznání jevů vzájemné interakce nástroje s obrobkem, a to z pohledu optimalizace a intenzifikace procesu obrábění. Samotný proces řezání je podmíněn různými činiteli, které usměrňují výstupní ukazatele z procesu jako je kvalita obrobeného povrchu, energetická náročnost procesu řezání, hluková zátěž na pracovníky vycházející ze strojních zařízení. A také indikátory vztahující se k nástroji z pohledu opotřebení – trvanlivosti řezné hrany, životnosti, nestability.

Vědecko-výzkumné aktivity Katedry zpracování dřeva a biomateriálů, Fakulty lesnické a dřevařské České zemědělské univerzity v Praze koordinují s problémy a potřebami dřevozpracujícího průmyslu z oblasti dřevořezných nástrojů a strojních zařízení. Je přirozené a nezbytné, že i my se zapojujeme a hledáme nové racionální postupy a není náhodné, že podíl vědy a využití výsledků vědeckého výzkumu v celosvětovém měřítku narůstá. Úspěšnost tohoto preventivního působení vyžaduje vycházet z nestranné syntézy příčin vytvářejících kritické spojitosti mezi lidským faktorem a podmínkami práce a identifikovat komplex mechanismů, které spolurozhodují při vzniku těchto vazeb. Zajištění nejpříznivější harmonie komponentů systému práce proto není možné bez výzkumného zázemí faktorů ovlivňujících ochranu člověka v pracovním procesu.

Je mnoho činitelů, které ovlivňují proces řezání, ale hlavním faktorem je stav a atributy pilového kotouče. V průběhu řezného procesu jsou pilové kotouče vystaveny vysokému zatížení, které způsobují řezné síly, teplotní a napěťové rozdíly v okrajových a středových zónách pilového nástroje. Charakteristickým rysem vysokého zatížení je rychlé i nadměrné opotřebení řezných hran, vylomení řezných destiček zubů při pilovém kotouči s SK plátky, a nakonec i praskání zubových mezer i samotných pilových kotoučů. Intenzita opotřebení závisí na konkrétních vlastnostech obráběného materiálu a materiálu řezného nástroje v místech vzájemného dotyku. Pro zachování a zvýšení životnosti jednotlivých pilových kotoučů je třeba věnovat velkou pozornost při renovací a údržbě nástrojů jako takových, čímž se následně snižují kapitálové náklady spojené s obstaráváním nových nástrojů a také přispívá ke snížení celkových výdajů, které odráží cena hotového výrobku.

Na základě schematického znázornění (Obr. 2) závislosti intenzity opotřebení nástroje versus teplotě řezání (řezné rychlosti) je vidět, že existuje oblast řezných rychlostí s minimální i maximální intenzitou opotřebení. Podle toho lze volit řeznou rychlost.

Obr. 2 Vliv řezné rychlosti na intenzitu opotřebení

Katedra zpracování dřeva a biomateriálů věnovala pozornost pilovým kotoučem od tří výrobců, a to Dimar DW 96 (1), Kanefusa Board Pro NEO (2) a Pilana 97-11 TFZ L (3) z pohledu opotřebení. Průměr kotouče byl 300 mm, šířka zubu 3,2 mm, tloušťka těla 2,2 mm, počet zubů 96 ks.

Z experimentálních měření jsme dospěli k výsledkům: pilové kotouče Dimar (1) a Pilana (3) vykazují podobnou průměrnou hodnotu (s rozdílem 7 % ve prospěch druhého), Kanefusa (2) nařezané přibližně o 30 až 40 % více materiálu do potřebného přeostření (Graf 1).

Graf 1 Srovnání trvanlivosti vybraných kotoučů

Pro výrobní praxi je třeba co nejpřesněji určit moment, kdy je třeba řezný nástroj přeostřovat, resp. vyměnit. Tento požadavek má své opodstatnění v hospodárnosti výrobního procesu, jelikož při příliš časné výměně dochází k nedostatečnému využití nástroje, ke zvýšeným nákladům na údržbu a ke ztrátám na prostojích strojů, což je také nežádoucí. V opačném případě při pozdní výměně nástroje, dochází postupně ke snižování kvality obrobené plochy, což vede k výrobě tzv. zmetků, a tedy celkově ke ztrátám. Zároveň se zvyšuje příkon stroje a hlučnost na pracovišti.

Hluk se v dnešní době stává velkým rizikovým faktorem na pracovišti. Každý den jsou jeho působení vystaveny zaměstnanci ať už ve větší či menší míře po celém světě. Újma na sluchu patří k nejrozšířenější nevyléčitelné nemoci z povolání, která je obvykle zapříčiněna dlouhodobým působením zvýšeného hluku. Proto je důležité, aby zdraví zaměstnanců bylo ochraňováno před negativními vlivy práce.

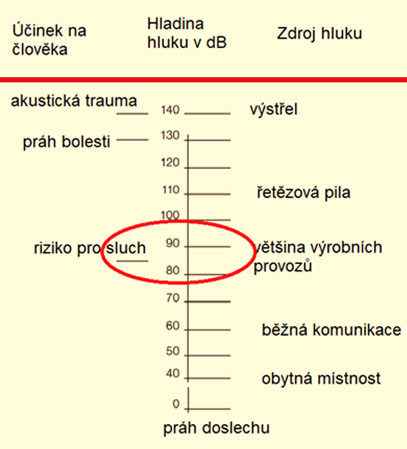

Při dosavadním rozvoji dřevařského průmyslu se nebralo v reflexi, že se zvyšováním otáček strojů a zavedením mechanizace do provozu vzrůstá hlučnost. Růstu hlučnosti přispívá i akusticky nepatřičná konstrukce obvodových plášťů výrobních hal. Také, konstrukce nástroje vycházela donedávna především z požadavků na výkonnost nástroje a kvalitu obrobené plochy. Zapomínalo se však přitom na to, že nástroj je primárním zdrojem hluku a delší pobyt v prostředí s hladinou intenzity zvuku nad 70 dB je zdraví škodlivý (Obr. 3).

Při zařízení pracoviště je potřebné zajistit, aby hluk nerozptyloval pracující, jejich soustředěnost a nerušil sluchovou komunikaci. Snížení hlučnosti na pracovišti by mělo být jednou z priorit pro zvýšení hygieny, bezpečnosti a ochrany zdraví při práci. Existuje několik možností, jak snížit hlučnost v pracovním prostředí. Jednou z možností, jak k tomu dospět je výběr správného nástroje (velikost nástroje – počet zubů, rozměry) pro danou technologickou operaci, využití povlakování nástroje a jeho správné používání, které ovlivní i opotřebené nástroje. Správné nastavení, znalost chování materiálů při obrábění a volba kvalitního nástroje jsou základem úspěšné práce. Hospodárnost obrábění a hygiena pracovního prostředí jdou ruku v ruce, a tato skutečnost by se neměla opomenout v žádné výrobní praxi.

Autor: doc. Ing. Monika Sarvašová Kvietková, PhD.

Fakulta lesnická a dřevařská ČZU v Praze

e-mail: kvietkova@fld.czu.cz

Foto: archiv autorky